Wartung und Pflege

Einer der wichtigsten Schritte für den dauerhaften Betrieb eines Hochdrucksystems ist die regelmäßige Wartung. Diese wird bei jedem System etwas unterschiedlich sein, da sie durch verschiedene Elemente bestimmt wird, wie z. B. die Einschaltdauer, das zu pumpende Medium, den geforderten Spezifikationen bezogen auf die zulässigen Maximaldaten der Pumpe, den Umgebungsbedingungen, den Zulaufbedingungen und den Bauteilen im System. Eine genaue Beachtung der erforderlichen Zulaufbedingungen und der notwendigen Sicherheitsbauteile vor Installation

des Systems, wird viele mögliche Probleme eliminieren.

CAT PUMPS Hochdruckpumpen sind vergleichsweise einfach zu warten. Typischer weise sind keine Sonderwerkzeuge erforderlich, um einen

Service vor Ort zu ermöglichen. Um die Reparatur zu erleichtern gibt es dennoch einige spezielle Werkzeuge, passend für bestimmte Pumpenmodelle.

Der nachfolgende Leitfaden wird Ihnen helfen Fehler unter den verschiedensten Bedingungen zu bestimmen und abzustellen. Um Ihnen

das Zerlegen und Zusammensetzen der Pumpe zu erleichtern, finden Sie nähere Informationen auf unserer Homepage. Außerdem können Sie

im Zweifel auch direkt mit Ihrem CAT PUMPS Vertriebspartner oder mit CAT PUMPS direkt Kontakt aufnehmen.

Wartung, Probleme und Ursachen

| Kontrolle | täglich | 50 Std. | 3000 Std. oder 1x im Jahr | nach Bedarf |

|---|---|---|---|---|

| Öl- stand/qualität | X | |||

| Öl Leckagen | X | |||

| Leckagen am Pumpenkopf | X | |||

| erster Ölwechsel nach Inbetriebnahme | X | |||

| Ölwechsel | X | |||

| Wechseln der Dichtungen | X | |||

| Wechseln der Ventile | X | |||

| Überhitzung | X | |||

| Ungewöhnliche Laufgeräusche | X |

Achtung! Ölwechsel nur bei Stillstand der Pumpe vornehmen. (Anlage stromlos schalten)

Vor Inbetriebnahme sicherstellen, dass das Kurbelgehäuse mit Öl gefüllt ist. Sollte dies nicht der Fall sein, das Kurbelgehäuse mit CAT PUMPS Kurbelgehäuse-Öl ISO 68 füllen.

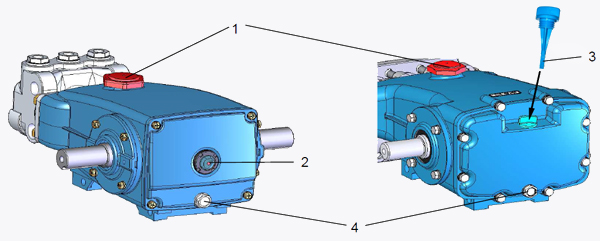

Die rote Sechskantkappe (1) entfernen und das Öl bis Mitte Ölschauglas (2) bzw. bis Mitte der rautierten Fläche des Ölmessstabes (3) einfüllen.

Die Ölmenge entnehmen Sie bitte der ersten Seite der Betriebsanleitung des jeweiligen Pumpenmodells.

Bei Pumpen mit niedrigen Drehzahlen unter 500 U/min sollte der Ölstand höher als Mitte Ölschauglas sein, d.h. bis zur Oberkante Plungerstange! (Sichtprüfung über Einfüllstutzen)

Für einen Ölwechsel die Ölablassschraube (4) entfernen und das Öl ablassen. Anschließend neues Öl wie oben beschrieben einfüllen.

Das Altöl ist fachgerecht zu entsorgen.

Möglich Ursachen:

- abgenutzte Düse

- Schlupf am Riemen

- Luft wird saugseitig angesaugt

- Manometer zeigt falsch oder gar nicht an

- das Druckregelventil sitzt fest, ist verstopft oder falsch eingestellt

- Abnutzung des Ventils oder Ventilsitzes

- Sieb – saugseitig verstopft oder falsche Größe gewählt

- Verschlissene Dichtungen. Fremdkörperanteil im Medium zu groß, starke Kavitation durch unzureichende Wasserversorgung.

- Defekter Hochdruckschlauch

- Fehlerhafer Pulsationsdämpfer

- Fremdkörper verklemmen Einlass-oder Auslassventil

In der Pumpe:

- Unzureichende Flüssigkeitszufuhr am Einlass

- Ausgeschlagene Pleuel

- Gebrochenes oder verschlissenes Lager

Vom Antrieb:

- Lose Riemenscheibe

- Verschlissene oder beschädigte Niederdruck- und Hochdruck-Dichtung

- Feuchte Luft, die im Kurbelgehäuse kondensiert

- Verschlissene, defekte oder falsch eingebaute Dichtringe im Kurbelgehäuse

- Verschlissene, defekte oder falsch eingebaute Radialwellendichtringe und /oder O-Ringe an Kurbelwelle

- Verschluss lose, Dichtung fehlerhaft oder zu viel Öl eingefüllt.

- Defekte oder falsch eingebaute O-Ringe am Ölstandsanzeige, Gehäusedeckel oder Ölablassschraube

- Zu kleiner Eingangsquerschnitt oder Luftblasen in der Saugleitung, Undichtigkeit

- Verschlissene oder beschädigte ND- und/oder HD-Dichtung

- Festsitzen der Einlass- und Auslassventile

- Riefen im Plunger bzw. Zylinder der Kolbenstangenhülse

- Überdruck auf der Saugseite

- Abrassive Fremdstoffe im Medium

- Hohe Temperatur des Mediums

- Trockenlauf der Pumpe

- Zu geringe Versorgung der Pumpe mit Medium